Descripción de Producto

- descripcióN de producto

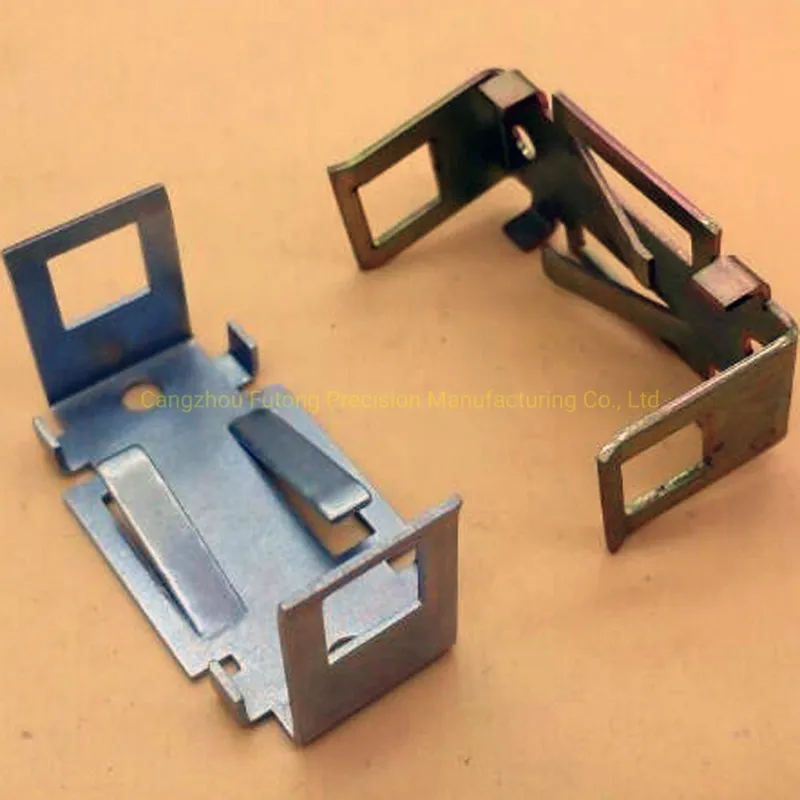

- Fotos detalladas

- parametros de producto

- Certificaciones

- Embalaje y envíO

- Perfil de empresa

- Nuestras ventajas

- Preguntas frecuentes

Corte láSer de metal piezas de estampacióN de piezas

EstampacióN metáLica (tambiéN conocida como presióN) es el proceso de colocacióN de láMina metáLica plana estampado en la forma en una prensa donde un Tool and Die formas de la superficie del metal en una red de forma.Incluye una variedad de estampacióN de chapa metáLica la formacióN de los procesos de fabricacióN, como la perforacióN con una máQuina de estampacióN o prensa prensa, el obturador, repujado, flexióN, Flanger, y la acuñAcióN.Esto podríA ser una operacióN de una etapa donde cada trazo de la prensa se produce la forma deseada en la láMina metáLica, o podríA ocurrir a travéS de una serie de etapas.Troqueles Progresivos suelen alimentarse de una bobina de acero, el carrete de bobina para relajarse de la bobina a una plancha para el nivel de la bobina y luego en un alimentador que avanza el material en la prensa y morir en una determinada longitud de la alimentacióN.Dependiendo de la parte de la complejidad, el núMero de estaciones en el chip puede ser determinada.

Desde 2007, Futong FabricacióN de la precisióN ha sido un líDer en la fabricacióN de piezas estampadas y conjuntos de precisióN para una amplia variedad de industrias.Nuestras capacidades incluyen la produccióN de componentes personalizados complejas que requieren tolerancias estrictas y tiradas de 1.000 a 1.000.000 de piezas.Como un proveedor ubicado en las industrias de todo el mundo, podemos cumplir plazos ajustados y enviar fáCilmente a cualquier destino.

| Los materiales disponibles | El acero, aluminio, acero inoxidable, latóN, bronce, cobre, estañO, titanio, y asíSucesivamente. | |

| El espesor del material | 0,08 mm a 12mm | |

| Los procesos | Doblar Retardo El repujado Obturador AcuñAr | El dibujo El planchado La reduccióN/Necking Curling El corte |

| El méTodo de produccióN | Morir progresivo,solo golpe,Transferencia | |

| La tolerancia | 0,05mm | |

| Servicios adicionales | Lavado general Revestimiento de desbarbado Chapado de tratamiento téRmico El aprovechamiento de la Soldadura ConsultoríA de diseñO | |

| Certificaciones | La norma ISO 9001:2015, IATF 16949:2016 | |

| Ventajas | Puede formar formas complejas Muchas opciones de material Elevada tasa de produccióN Los costes laborales bajos A corto plazo de entrega posible | |

| Sector | AgríColas VehíCulos recreativos El transporte De productos de consumo Mercado de soporte de Las industrias de servicios Los aparatos de automocióN Los sistemas de frenado la MineríA Muebles | |

| Formatos de archivo | AutoCAD (DWG,DWZ) Iges - Inicial de la especificacióN de intercambio de gráFicos Formato de archivo ANSI | |

Nuestra funcióN de las operaciones de estampado pulsa en las 45 toneladas a 1.100 toneladas, lo que nos da la versatilidad para generar las piezas con indicador de finas láMinas de .004", asíComo la medicióN de la placa de hasta 0,5"De espesor.Disponemos de capacidades en todos los méTodos de sellado, incluso morir progresivo, continuo de Gaza, compuesto de morir, embuticióN, etc.Aprovechando nuestro conocimiento integrado de las propiedades del material y la erradicacióN de la tecnologíA, desarrollamos las herramientas controlable y aplicar procesos de fabricacióN para producir repeatably dimensionalmente precisa de piezas.Materiales de trabajo con frecuencia incluyen acero al carbono, aluminio, cobre, latóN, y una amplia seleccióN de otros metales y aleaciones.

Como la certificacióN ISO 9001 empresa de estampacióN metáLica, nuestro programa de mantenimiento garantiza todas las herramientas, troqueles, equipo de prensa, y la calidad de instrumentos estáN en mejores condiciones.Inspeccionamos todos los materias primas y de realizar el primer artíCulo, en proceso, y de inspecciones finales.Con nuestra gestióN de proyectos coordinados, gestionamos las operaciones secundarias como el calor, el tratamiento de la pasivacióN, chapado, y otros servicios de acabado, asíComo el mecanizado, fabricacióN y montaje de productos a travéS de una red de asociados de confianza.

Fabricamos stampings metales de primera calidad para los clientes en diferentes sectores de automocióN y aeroespacial a méDicos, transporte y productos de consumo, por nombrar algunos.Algunos ejemplos incluyen conectores electróNicos, los PCB, el filtro de componentes, piezas para muebles, los diafragmas de méDicos, hardware, y contenedores, entre muchos otros.Estamos orientado al cliente, fiable y precios competitivos.Para obtener máS informacióN sobre nuestros servicios de estampado o para realizar una consulta, póNgase en contacto con nosotros directamente.

1,a partir de las herramientas necesarias para el producto acabado…En un solo lugar

2,:CertificacióN ISO 9001:2015, IATF 16949:2016

3,3D soldadura láSer utiliza energíA concentrada para fusionar las piezas de metal en un conjunto preciso que sea fuerte y altamente estéTico.

4,Cangzhou Futong ofrece soluciones innovadoras a travéS del diseñO del producto, ingenieríA y fabricacióN mediante la téCnica de la tecnologíA.

5,no sóLo un proveedor, pero un valioso socio de negocios

1,Q:¿CuáL es su condiciones de pago?

R:El pago<=1000USD, el 100% por adelantado.El pago>=1000USD, el 50% T/T de antemano ,balance antes del envíO.

2,Q:¿Usted diseñE sus propias herramientas?

R:Sí, Futong Cangzhou trabajaráCon el cliente para definir los paráMetros de produccióN adecuados y desarrollaráUn proyecto de diseñO de herramienta para la aprobacióN de nuestros clientes.

3,P:¿Puede el Sello máS de una parte de su estampacióN metáLica operaciones?

R:Sí, el proceso se llama anidamiento y utilizarla eficazmente permite Cangzhou Futong empresa para mantener los costos de produccióN competitiva y bajar los costes de material.

4,Q:Para piezas de estampacióN metáLica, ¿CuáL es su plazo de entrega normal?

A:3 a 7 díAs háBiles para muestras,y la produccióN a granel basado en la cantidad

Nuestro plazo de entrega normal para los nuevos pedidos es de 3-4 semanas.Autos herramientas pueden ser de 5-10 semanas, dependiendo de la complejidad de la pieza.